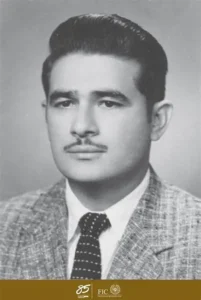

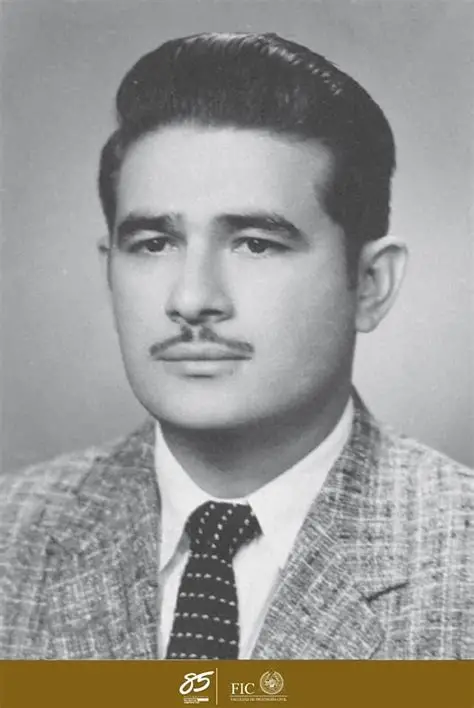

El maestro y doctor Raymundo Rivera Villarreal por décadas dio la cátedra de Laboratorio de Concreto en la Facultad de Ingeniería Civil de la Universidad Autónoma de Nuevo León. Para explicar a los nuevos alumnos cómo se elabora un buen concreto hidráulico con cemento Portland -que nació en la Inglaterra del año 1824-, ejemplificaba comparando el procedimiento con la elaboración de un pastel o tarta, cuyos agregados son: harina de trigo, grasa, huevo, sal, azúcar, betún, agua y leche.

Explicaba que el secreto de los maestros pasteleros era, además de comprobar la calidad de los ingredientes, vigilar estrictamente la proporción entre ellos, su mezclado, el horneado y el molde, es decir, el control de calidad, más el acabado final que es el betún.

Algo parecido sucede en la elaboración de un concreto hidráulico, cuyos ingredientes son: cemento, agua, agregados, molde o cimbra, compactación y curado.

Sin embargo, lo más importante es también la proporción que deben tener entre ellos, y el control de calidad, que hace la diferencia.

Y para eso ayuda mucho el equipo moderno, pues desde 1857 el ingeniero francés Cézanne, inventó la revolvedora de concreto u hormigón con motor de vapor y,

para 1910 las revolvedoras están equipadas con motor de combustión interna.

En 1933 se empezó a trabajar en lo que se consideraba la estructura de hormigón más grande del mundo: la presa de Grand Coulee en el estado de Washington, que consumió 8. 5 millones de metros cúbicos de hormigón para colar toda la estructura. En las revolvedoras móviles o ‘Trompos para concreto’ el control de los insumos es exacto al hacerse el suministro con básculas precisas.

Pero hacer una mezcla de concreto “a mano” tiene el inconveniente de que los albañiles no siempre incorporan las cantidades correctas de cemento, agua y áridos, pues la pala e incluso la carretilla son herramientas difíciles de llenar con exactitud, cuando se hace en forma repetitiva.

Adicionalmente el control de calidad es difícil, además de que muchas fallas en las estructuras son debidas a que la supervisión no revisa fenómenos como el falso fraguado que puede inducir a incorporar más agua a la mezcla, ‘a ojo de buen cubero’ variando la relación Agua/Cemento con la consecuente disminución de la resistencia del concreto.

Por supuesto que hay otras causas de fallas en el concreto cuando el control de calidad es malo, como la corrosión del acero de refuerzo, la carbonatación, la eflorescencia, la reacción álcali – agregado, por ejemplo.

La diferencia entre un pastel y un concreto hidráulico es que si el primero falla, puede indigestar a los comensales, pero si el segundo falla, las consecuencias pueden ser fatales.